CONTESTO

Trend nell'industria manifatturiera

Virtual Commissioning, Industry 4.0 e Digital Twin sono le parole d’ordine di oggi nella pianificazione della fabbrica. La pianificazione 3D oggi è già uno standard in molte aree. Tuttavia stanno emergendo nuove e più estese possibilità di simulazione.

Digital Twin accompagna le macchine lungo tutto il ciclo di vita: attività quotidiane, modifiche sulle macchine in esecuzione, miglioramenti, interventi di manutenzione o uno sguardo al futuro della macchina.

Il suo obiettivo è prevenire guasti, ottimizzare le macchine e prevenire i fermi macchina. Il modello di simulazione – chiamato anche Prototipo Digitale [Digital Prototype] costituisce la base per il Digital Twin e può già essere utilizzato in una fase molto precoce del processo di sviluppo per testare e confrontare vari concept.

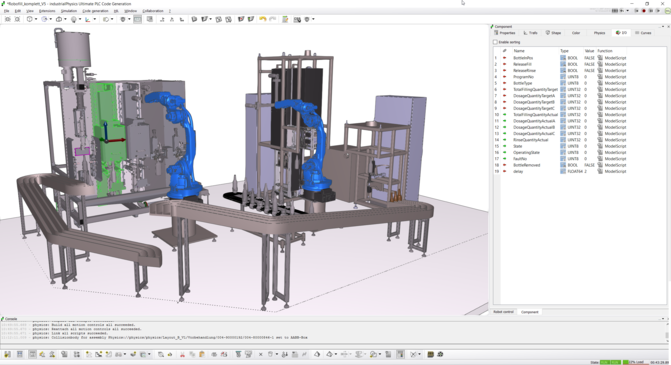

Il virtual commissioning è la pratica dell’uso della tecnologia 3D per creare un modello di simulazione di un impianto di produzione in modo che le modifiche e gli aggiornamenti proposti possano essere testati prima di essere implementati nell’impianto reale.

RIDUZIONE DEL

TIME TO MARKET

MAGGIORE QUALITA’ MECCATRONICA DELLE MACCHINE

ANTICIPAZIONE DELL’INGEGNERIA DEI SISTEMI DI CONTROLLO

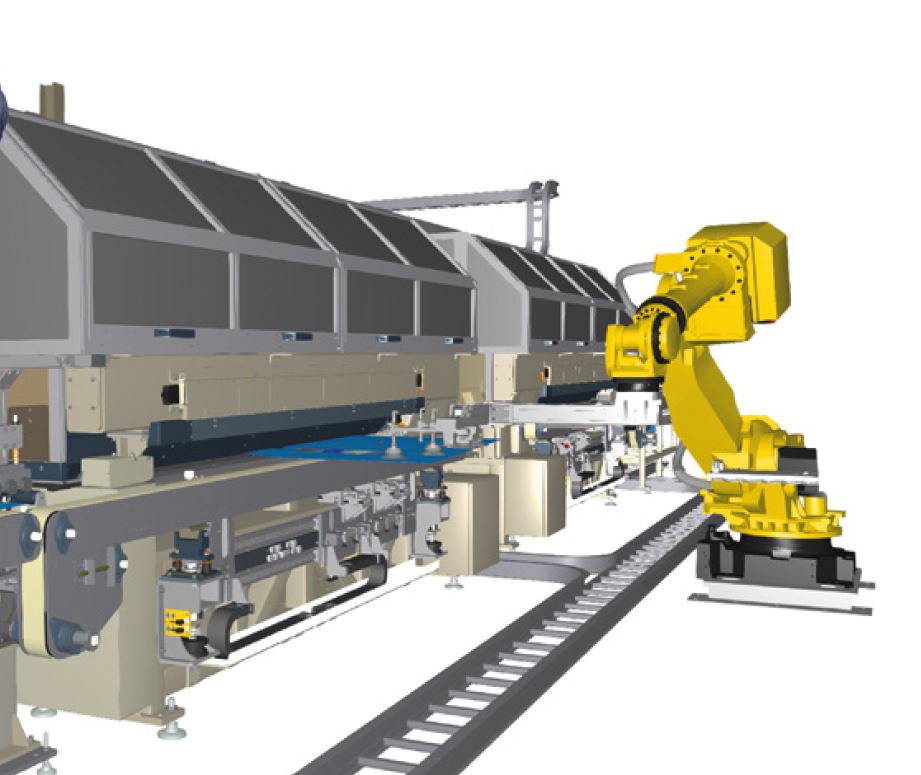

SIMULAZIONE DI CELLE DI LAVORO ROBOTIZZATE

SIMULAZIONE DIGITALE

Perché Simulare

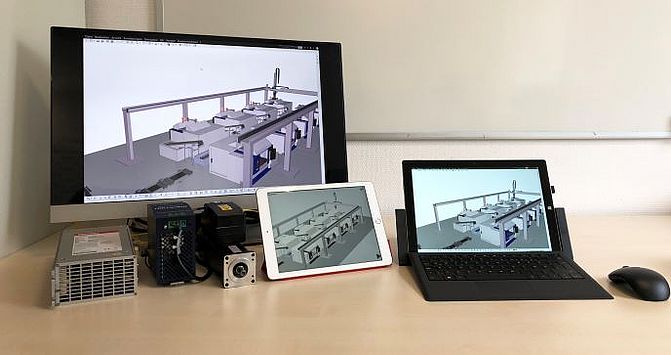

L’integrazione bidirezionale con il processo CAD porta ad un modello di simulazione digitale altamente disponibile, chiamato Digital Prototype. Ingegneri meccanici, elettrici e software lavorano insieme in modo semplice e indipendentemente da dove si trovino. Il team lavora sempre con il modello “reale”. Oltre a un miglioramento della qualità, il miglior controllo della pianificazione ti garantisce sempre di essere in tempo con quanto schedulato.

#1

Virtual Commissioning

Maggiore qualità e costi ridotti: grazie al virtual commissioning, i progettisti di macchine e i produttori possono visualizzare e testare la futura macchina prima che l’attrezzatura reale venga assemblata. È possibile esaminare diversi scenari di pianificazione e ottenere sicurezza nel caso di pianificazione di macchine complesse. Il rischio di colli di bottiglia è ridotto grazie alla possibilità di effettuare diagnosi precoci. Se si prevede di modificare la dimensione di buffer, nastri trasportatori, portapezzi e altri meccanismi di trasporto, è possibile realizzare e convalidare istantaneamente tali modifiche. In questo modo, è possibile elaborare un bilancio concreto e vincolante sulla produttività e sull’efficacia complessiva delle apparecchiature (OEE) già durante la fase di pianificazione. La visualizzazione dei processi produttivi non solo ottimizza la comprensione e l’accettazione della pianificazione all’interno del team, ma aiuta anche a mantenere un cliente aggiornato allo stato attuale.

#2

Più trasparenza

Il software integrato scarica lo sviluppatore da processi a rischio di errore, come per esempio la copia e l’apertura di modelli di dati in formati di scambio di dati; ogni sviluppatore continua a lavorare nel suo sistema nativo, ma ha comunque accesso all’ultimo modello. Le modifiche sulla macchina sono visibili a tutti. Come strumento di refactoring meccatronico, il software di simulazione aiuta a rilevare funzioni obsolete, ridondanze e a formare nuove unità funzionali. La possibilità di controllare e ricontrollare la struttura e il comportamento della macchina consente una migliore modularizzazione nonché un’efficienza ottimizzata.

#3

Significativo risparmio di costi e tempo

Uno studio eseguito presso l’iBB dell’Università Tecnica di Monaco ha dimostrato che il tempo di messa in servizio può essere ridotto del 75% quando si esegue in anticipo il virtual commissioning. Il tempo totale del processo può essere ridotto di circa il 15%. La qualità del software è ottimizzata del 40% e si registra una riduzione dei costi grazie all’esecuzione del software di simulazione.